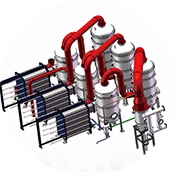

【精馏塔】酯交换法碳酸甲乙酯/碳酸二乙酯装置项目

装置名称:酯交换法碳酸甲乙酯/碳酸二乙酯装置

产能:15000t/a

应用精馏技术:反应精馏+差压热耦合精馏+萃取精馏

主体设备材质:304

最大塔尺寸:DN1800*47000

项目背景

某化工企业为满足新能源汽车动力电池电解液对高端溶剂的需求,建设年产 15,000 吨的酯交换法碳酸甲乙酯/碳酸二乙酯装置。碳酸甲乙酯和碳酸二乙酯是锂电池电解液的关键成分,需满足纯度≥99.9%、水分≤10ppm 的严苛标准。传统酯交换工艺存在诸多问题:甲醇/乙醇与碳酸酯形成共沸体系,导致分离能耗极高,吨产品蒸汽消耗超 4 吨;反应效率低下,碳酸乙烯酯转化率仅 80%,副产物杂质影响产品纯度;且乙醇/碳酸乙烯酯体系对普通碳钢腐蚀严重,设备检修频繁。为突破技术瓶颈,该企业引入反应精馏 + 差压热耦合精馏 + 萃取精馏技术,结合全 304 不锈钢材质设备,实现高效、节能、稳定的生产目标。

工艺流程

(一)预处理与反应精馏

将碳酸乙烯酯与乙醇、甲醇按特定比例混合,并加入钛硅分子筛催化剂,送入反应精馏塔。在塔内 90℃、0.6MPa 条件下,物料边反应边分离,碳酸乙烯酯转化率提升至 92%,塔顶蒸出低沸点共沸物,塔底富集乙二醇。

(二)差压热耦合精馏

共沸物进入高压塔(1.0MPa)初步分离,塔顶蒸汽(105℃)作为低压塔(0.4MPa)的热源,实现废热回收。低压塔进一步分离出甲醇 / 乙醇(纯度≥98%),循环回反应段,减少外部蒸汽消耗。

(三)萃取精馏

采用 N - 甲基吡咯烷酮作为萃取剂,破坏甲醇 / 碳酸甲乙酯、乙醇 / 碳酸二乙酯的共沸体系,通过萃取精馏塔精准分离,塔顶获得纯度≥99.95% 的碳酸甲乙酯 / 碳酸二乙酯产品,塔底萃取剂经减压蒸馏回收再利用。

(四)产品精制与副产物处理

产品经分子筛吸附塔深度脱水,使水分含量≤10ppm、金属离子≤5ppb;塔底乙二醇溶液经蒸发结晶,制得工业级乙二醇,实现副产物资源化利用。

技术优势

(一)高效节能

反应精馏一体化设计省去独立反应器,缩短流程 25%,反应热利用率达 70%;差压热耦合精馏回收高压塔废热,替代 30% 外部蒸汽,吨产品蒸汽消耗降至 2.8 吨;萃取精馏突破共沸限制,分离能耗降低 40%,系统热效率提升至 82%。

(二)设备性能优越

全塔采用 304 不锈钢材质,耐乙醇 / 碳酸乙烯酯体系腐蚀,设备寿命延长至 12 年;塔内件经电解抛光处理,减少物料挂壁与结垢,清洗周期从 3 个月延长至 1 年。超大型精馏塔(DN1800×47,000mm)采用高效规整填料与优化的液体分布器,传质效率提升 25%,压降控制在 8kPa 以内,且通过结构优化可抗 11 级风载荷与 7 度地震。

(三)智能化与安全

配备先进的自动化控制系统,实时监控 18 个关键变量,产品纯度波动≤0.05%,催化剂寿命延长 20%;设置进料管线紧急切断阀、在线可燃气体监测等多重安全联锁装置,降低易燃物料风险 60%。

应用领域

(一)新能源汽车动力电池

作为三元锂、磷酸铁锂电池电解液主溶剂(占比 40 - 60%),提升电池循环寿命(≥3,000 次)和高温稳定性,满足宁德时代、松下等高端客户需求。

(二)高端精细化工

用于半导体光刻胶稀释与晶圆清洗,金属离子含量符合 SEMI 标准;作为医药中间体合成的绿色烷基化试剂,提升药物合成收率 15%。

(三)环保材料

助力生物可降解塑料加工,降低聚乳酸加工温度 10℃;与碳酸二甲酯共聚生产环保增塑剂,符合欧盟 REACH 法规要求。同时,可根据市场需求灵活调整乙醇 / 甲醇配比,切换碳酸甲乙酯 / 碳酸二乙酯生产比例,副产乙二醇年回收量达 2,000 吨 。

上一篇:【真空精馏技术】NMP回收装置

下一篇:【精馏塔】酯交换法碳酸二甲酯装置

首页

首页