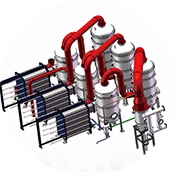

卧管降膜蒸发器技术介绍

一、结构与工作原理

核心组件设计

卧管降膜蒸发器采用水平管束布局,料液通过顶部分配器均匀分布至加热管表面,形成连续液膜向下流动。其壳体、管束及分离室采用不锈钢或碳钢材质,适用于不同腐蚀性介质。

蒸发与传热机制

液膜在重力及真空诱导作用下沿水平管壁流动,壳程通入加热介质(如蒸汽)进行间接换热,实现快速蒸发。二次蒸汽与浓缩液在分离室高效分离,蒸汽可回收利用或进入下一效蒸发流程。

动态成膜特性

通过优化分配器结构(如多孔盘或喷嘴)及管壁表面处理,确保液膜分布均匀且厚度可控,减少局部干壁结垢风险,提升传热效率。

二、工艺优势

高效传热:液膜厚度小、流速快,热阻低,传热系数显著高于传统立式降膜蒸发器。

低能耗:利用二次蒸汽余热及多效串联设计,降低蒸汽消耗量。

宽泛适用性:适用于热敏性物料(如食品、药品)及高黏度、易结垢介质(如化工废液、纸浆黑液)的连续蒸发浓缩。

三、典型应用场景

化工领域:用于低浓度盐水、烧碱等溶液的浓缩,以及溶剂回收工艺。

食品加工:果汁、乳制品的低温浓缩,保留营养成分及风味。

环保处理:垃圾渗滤液、有机废液的减量化处理,降低后续处置成本。

四、操作注意事项

防结垢措施:定期清洗管壁,优化料液分布均匀性,避免局部过热导致结垢。

温度控制:保持加热介质与料液间的适宜温差(通常≤20℃),防止热敏性成分降解。

设备维护:监测分配器及分离室运行状态,确保气液分离效率及蒸汽品质。

通过水平管束布局与动态成膜技术的结合,卧管降膜蒸发器在传热效率、操作弹性及能耗控制方面展现出显著优势,成为工业蒸发领域的重要设备选项。

上一篇:硫酸铵蒸发结晶工艺解析

下一篇:不同类型蒸发器的工作原理

首页

首页